Ich war selbst viele Jahre im innovativen Bereich tätig, hatte ein Entwicklungsfirma und habe Produkte und Technologien entwickelt, die mir einige Patente einbrachten. Ich musste jedoch leider feststellen, dass es zahlreiche Erfindungen gibt, die unserer Gesellschaft zwar einen erheblichen Nutzen auf vielerlei Gebieten bringen könnten, die jedoch wirtschaftlichen und mitunter auch politischen Interessen entgegenstanden und daher keine Unterstützer fanden.

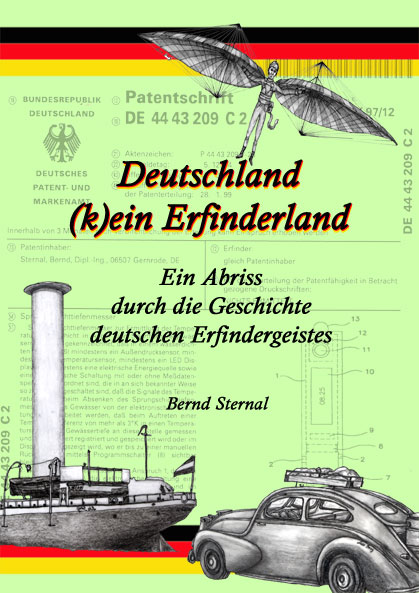

Ich habe daher nach harten Kämpfen dieses „Geschäft“ aufgegeben und darüber ein Buch geschrieben: „Deutschland (k)ein Erfinderland“ ISBN: 9783844805994, das unter anderem bei Amazon erhältlich ist.

Ich habe daher nach harten Kämpfen dieses „Geschäft“ aufgegeben und darüber ein Buch geschrieben: „Deutschland (k)ein Erfinderland“ ISBN: 9783844805994, das unter anderem bei Amazon erhältlich ist.

In Zukunft möchte ich daher an dieser Stelle Erfindungen und Technologien vorstelle, die es verdient haben in der breiten Öffentlichkeit bekannt zu werden, um den Durchbruch zu unser aller Nutzen zu schaffen.

Ein Dauerthema derzeit ist unser Plastikmüll. Dabei steht im Moment die Verschmutzung der Ozeane im Fokus der Medienberichterstattung. Über die Verwertung unserer Wertstoffe, die wir alle in Gelben Säcken sammeln wird hingegen wenig berichtet. Wir haben ihn in der Vergangenheit zum großen Teil Verbrennungsanlagen zugeführt oder nach China exportiert – nur ein geringer Prozentsatz wurde recycelt.

China war die Müllhalde der Welt. Allein Deutschland verschiffte 2016 rund 560.000 Tonnen Plastikmüll in das Reich der Mitte. Das war etwa ein Zehntel unseres gesamten Plastikmülls.

Dies war lange Zeit eine bequeme Lösung, insbesondere für die westlichen Industriestaaten, ihren Plastikmüll loszuwerden. Tausende chinesische Unternehmen nahmen sich dieses Mülls dankbar an. Doch dann tauchten zunehmend Fotos und Videos über Kinderarbeit und die unsäglichen Arbeitsbedingen in China auf.

Diese Situation baute in China Druck auf und am 18. Juli 2017 teilte China mit nur noch sortenreinen Plastikmüll zu importieren – doch denn gibt es fast nicht. Was nun tun?

Michael Hofmann, ein Verfahrenstechnik-Ingenieur, entwickelte eine bahnbrechende Technologie, um aus Plastikmüll gefragten Wertstoff zu machen. Dazu gründete der in Hamburg die Firma FVH Folienveredlung um sich dieses Müllbergproblems anzunehmen.

Das bisherige Problem bestand darin, dass die vorgeschrieben Recyclingquote nicht eingehalten werden konnte, weil mit Folien, Etiketten und anderem verklebte Plastikabfälle nicht getrennt und weiterverarbeitet werden konnten. Diese Etikette, und seien es nur kleine Preisaufkleber, verwirrten die Sortieranlagen. Sensoren erkennen zwar die Kunststoffsorte, durch die Aufkleber landete die Verpackung jedoch statt im Recycling im Müll.

Hofmanns Technologie löst nun diese Herausforderung. Wie üblich wird der Plastikmüll zunächst geschreddert und zermahlen, denn wird er von anderen Materialien wie Metall getrennt.

Der übriggebliebene Kunststoff wir weiter transportiert, ins Herz der Anlage, in die hydrodynamische Friktionswäsche (Friktion = Reibung zwischen gegeneinander bewegten Körpern zur Übertragung von Kräften und Drehmomenten). Im Inneren von Hofmanns Anlage rotieren zwei eng zusammenstehende Reinigungswalzen in einer starken Wasserströmung. Durch diesen sehr engen Spalt wird der zerkleinerte Plastikmüll praktisch hindurchgepresst. Die die dabei auftretende große Reibung lösen die Etiketten und Aufkleber vom Plastik-Trägermaterial, ebenso fast alle anderen Verunreinigungen. Selbst sogenannte „Multi-Layer“ – mehrlagen Verbundstoffe – können in diesem Verfahren wieder voneinander getrennt werden. Solche Verpackungen finden wir beispielsweise bei Milchprodukten, Suppentüten, Chipstüten, Süßwaren und vielem mehr.

Diese Wäsche benötigt weder Chemikalien noch hohe Temperaturen, sagt Hofmann.

Nach der Reinigung werden die Plastikschnipsel in einem speziellen Rohrsystem in heißer Luft getrocknet.

Hofmann hat sich mit seiner Anlage auf Polyethylen-Folien spezialisiert, dem mengenmäßig größten Plastikabfall-Strom. Er verarbeitet diesen Wertstoff zu Granulat und verkauft ihn. Daraus werden dann wieder neue Plastikprodukte hergestellt. Derzeit produziert er etwa 18.000 Tonnen Granulat jährlich, schon bald sollen es 100.000 Tonnen sein.

Auf seine Wiederverwertungsquote ist Erfinder Hofmann stolz: „Bei Folien aus dem Grünen Punkt sind es etwa 60 Prozent, bei Folien aus gewerblichen Sammlungen bis zu 85 Prozent des Bruttogewichtes.“

Natürlich gibt es wieder „Experten“, die diese Technologie und vor allem ihre Wirtschaftlichkeit in Frage stellen. Ich, als Technologe, sehe jedoch erhebliches Potential in dieser Technologie und hoffe, dass sie sich durchsetzt und zahlreiche Unterstützer findet.